Nachhaltige Karosserie: Österreicher Finalisten beim Europäischen Erfinderpreis

Presshärtender Stahl kommt bei allen wichtigen europäischen Automobilherstellern zum Einsatz. Er macht in der Regel zehn bis 20 Prozent des Gewichts der Rohkarosserie eines Fahrzeugs aus. Eine Gewichtsreduzierung der Fahrzeugteile bei gleichzeitiger Erhöhung ihrer Stabilität kann viele Vorteile für die Umwelt bieten. Ein Team aus österreichischen und deutschen Physikern und Ingenieuren haben deshalb ein Fertigungsverfahren entwickelt, das genau das ermöglichen soll. Mit dieser Innovation haben sie es nun ins Finale beim Europäischen Erfinderpreis geschafft. Die diesjährige Ausgabe umfasste insgesamt über 600 Kandidaten.

Neue Batterietechnologie soll Reichweite von E-Autos verzehnfachen

Verzinkte Stahlteile ermöglichen leichtere Autos

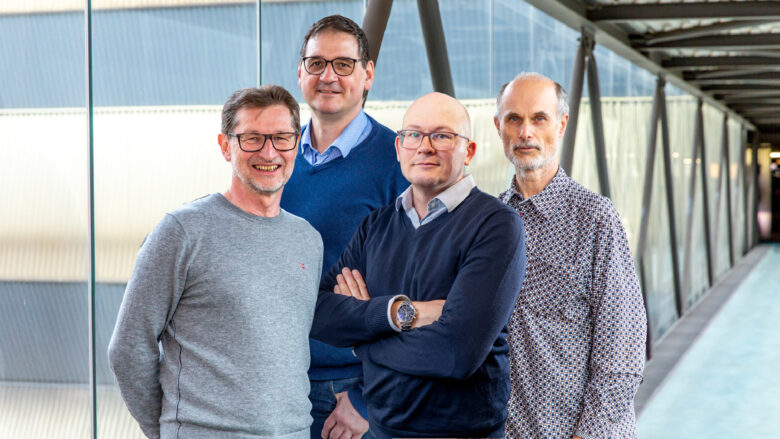

Josef Faderl, Siegfried Kolnberger, Thomas Kurz und Andreas Sommer haben das Fertigungsverfahren konzipiert. Faderl und sein Team vom österreichischen Stahl- und Technologiekonzern voestalpine haben eine ineinandergreifende Werkstoff- und Härteverfahrenstechnologie erstellt, bei denen das Zink die hohen Temperaturen übersteht. Diese stabilen, leichten und verzinkten Stahlteile sollen den Bau leichterer Autos ermöglichen.

Das Martensitgefüge, das während des Presshärtens nach der Abschreckung des erhitzten Stahls entsteht, soll den Stahl bis zu sechsmal fester machen. Der Leichtbau mache die Automobile aufgrund des geringeren Kraftstoffverbrauchs nachhaltiger. Darüber hinaus verursache die Werkstoffherstellung weniger Emissionen, da weniger Stahl erforderlich ist und Stahl im Vergleich zu alternativen Materialien wie Aluminium oder Kohlefaser kostengünstiger, emissionsärmer und besser recycelbar ist.

Forscher: E-Fuels für PKW und LKW „wirtschaftlich und ökologisch nicht zielführend“

Fertigungsmethode ist weltweit im Einsatz

Sechs Jahre nach den ersten Gesprächen und der Entscheidung, die Entwicklung in Angriff zu nehmen, ging der Stahl mit dem Namen phs-ultraform™ 2008 in Serie. Jährlich entstehen laut dem Team weltweit über 30 Millionen Fahrzeugteile aus dem Stahl und kommen in mehr als fünf Millionen Fahrzeugen zum Einsatz.

Faderl und sein Team setzten ihr Vorhaben in die Praxis um, indem sie verzinkten Stahl und das zugehörige Fertigungsverfahren einführten, um der Nachfrage der Industrie gerecht zu werden. „Unsere Kunden wollten eine Beschichtung auf Zinkbasis haben, weil es aus Sicht des Korrosionsschutzes eine bessere Lösung im Vergleich zu einem passiven System wie der Feueraluminierung oder viel besser als unbeschichtetes Material ist“, sagt Faderl.

Team im Finale beim Europäischen Erfinderpreis

Das Entwicklungsteam gehört zu den drei Finalisten in der Kategorie „Industrie“ des diesjährigen Europäischen Erfinderpreises. Der Preis würdigt die Arbeit von Erfinder:innen herausragender und kommerziell erfolgreicher Technologien, die sich große europäische Unternehmen patentieren ließen. Die Gewinner der Ausgabe 2023 werden am 4. Juli 2023 in Valencia im Rahmen einer feierlichen Zeremonie bekannt gegeben.